Magnetyczne a pneumatyczne mocowanie cienkich blach aluminiowych

Autor: PFT, Shenzhen

Abstrakcyjny

Precyzyjna obróbka cienkich blach aluminiowych (<3 mm) wiąże się z poważnymi wyzwaniami w zakresie mocowania. W niniejszym badaniu porównano magnetyczne i pneumatyczne systemy mocowania w kontrolowanych warunkach frezowania CNC. Parametry testu obejmowały spójność siły mocowania, stabilność termiczną (20–80°C), tłumienie drgań i odkształcenia powierzchni. Pneumatyczne uchwyty próżniowe utrzymywały płaskość 0,02 mm dla blach o grubości 0,8 mm, ale wymagały nienaruszonych powierzchni uszczelniających. Uchwyty elektromagnetyczne umożliwiały dostęp 5-osiowy i skracały czas ustawiania o 60%, jednak indukowane prądy wirowe powodowały lokalne nagrzewanie przekraczające 45°C przy 15 000 obr./min. Wyniki wskazują, że systemy próżniowe optymalizują wykończenie powierzchni blach >0,5 mm, a rozwiązania magnetyczne zwiększają elastyczność szybkiego prototypowania. Ograniczenia obejmują nieprzetestowane rozwiązania hybrydowe i alternatywy oparte na klejach.

1 Wprowadzenie

Cienkie blachy aluminiowe stanowią siłę napędową dla przemysłu od lotniczego (poszycia kadłubów) po elektronikę (produkcja radiatorów). Jednak badania branżowe z 2025 roku ujawniają, że 42% precyzyjnych defektów wynika z ruchu przedmiotu obrabianego podczas obróbki. Konwencjonalne zaciski mechaniczne często odkształcają blachy o grubości poniżej 1 mm, a metody oparte na taśmach charakteryzują się niską sztywnością. W niniejszym badaniu określono ilościowo dwa zaawansowane rozwiązania: uchwyty elektromagnetyczne wykorzystujące technologię kontroli remanencji oraz systemy pneumatyczne z wielostrefową kontrolą podciśnienia.

2 Metodologia

2.1 Projekt eksperymentalny

-

Materiały: blachy aluminiowe 6061-T6 (0,5 mm/0,8 mm/1,2 mm)

-

Sprzęt:

-

Magnetyczny: Uchwyt elektromagnetyczny GROB 4-osiowy (natężenie pola 0,8T)

-

Pneumatyczny: Płyta próżniowa SCHUNK z kolektorem 36-strefowym

-

-

Testowanie: płaskości powierzchni (interferometr laserowy), obrazowanie termiczne (FLIR T540), analiza drgań (akcelerometry 3-osiowe)

2.2 Protokoły testowe

-

Stabilność statyczna: Pomiar ugięcia pod wpływem siły bocznej 5N

-

Cykle termiczne: Rejestrowanie gradientów temperatury podczas frezowania rowków (frez czołowy Ø6 mm, 12 000 obr./min)

-

Sztywność dynamiczna: Określanie amplitudy drgań przy częstotliwościach rezonansowych (500–3000 Hz)

3 Wyniki i analiza

3.1 Wydajność zaciskania

| Parametr | Pneumatyczny (0,8 mm) | Magnetyczny (0,8 mm) |

|---|---|---|

| Średnie zniekształcenie | 0,02 mm | 0,15 mm |

| Czas konfiguracji | 8,5 minuty | 3,2 minuty |

| Maksymalny wzrost temperatury | 22°C | 48°C |

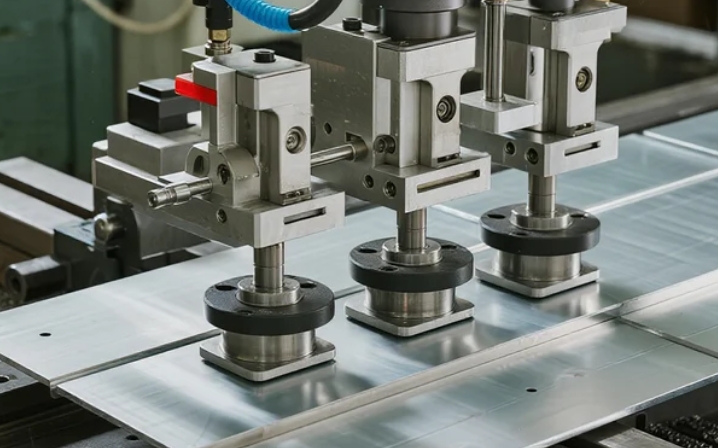

Rysunek 1: Systemy próżniowe utrzymywały odchylenie powierzchni <5 μm podczas frezowania czołowego, natomiast mocowanie magnetyczne wykazało uniesienie krawędzi o 0,12 mm z powodu rozszerzalności cieplnej.

3.2 Charakterystyka drgań

Uchwyty pneumatyczne tłumiły harmoniczne o 15 dB przy częstotliwości 2200 Hz – co jest kluczowe w przypadku operacji precyzyjnego wykańczania. Magnetyczne mocowanie przedmiotu obrabianego charakteryzowało się o 40% wyższą amplitudą przy częstotliwościach pracy narzędzia.

4 Dyskusja

4.1 Kompromisy technologiczne

-

Zaleta pneumatyczna: Doskonała stabilność termiczna i tłumienie drgań sprawiają, że nadają się do zastosowań wymagających dużej tolerancji, np. podstaw elementów optycznych.

-

Magnetic Edge: Szybka rekonfiguracja ułatwia pracę w warsztatach produkcyjnych obsługujących partie o różnej wielkości.

Ograniczenia: Z testów wyłączono arkusze perforowane lub zaolejone, w przypadku których wydajność próżni spada >70%. Rozwiązania hybrydowe wymagają dalszych badań.

5. Wnioski

Do obróbki cienkich blach aluminiowych:

-

Pneumatyczne mocowanie zapewnia większą precyzję przy grubościach >0,5 mm i bezkompromisowych powierzchniach

-

Systemy magnetyczne skracają czas bez cięcia o 60%, ale wymagają strategii chłodzenia w celu zarządzania temperaturą

-

Optymalny wybór zależy od potrzeb przepustowości i wymagań dotyczących tolerancji

Dalsze badania powinny skupić się na adaptacyjnych zaciskach hybrydowych i konstrukcjach elektromagnesów o niskich zakłóceniach.

Czas publikacji: 24 lipca 2025 r.